USB 3.0 Layoutspezifikation für die Highspeed-Datenübertragung

USB 3.0 ist der neue Turbo für die Datenübertragung: Dank des „Super-Speed-Modus“ sollen Daten mit einer Bruttorate von bis zu 5 Gigabit pro Sekunde übertragen werden – selbst Firewire und E-SATA sind deutlich langsamer. Dafür sind neue Kabel, neue Stecker und auch neue Layoutspezifikationen nötig.

USB 3.0 ist der neue Turbo für die Datenübertragung: Dank des „Super-Speed-Modus“ sollen Daten mit einer Bruttorate von bis zu 5 Gigabit pro Sekunde übertragen werden – selbst Firewire und E-SATA sind deutlich langsamer. Dafür sind neue Kabel, neue Stecker und auch neue Layoutspezifikationen nötig.

Hohe Datenübertragungsrate mit relativ geringem Aufwand

USB ist ein serieller Bus, d. h. die einzelnen Bits eines Datenpaketes werden nacheinander übertragen. Die Datenübertragung erfolgt symmetrisch über zwei verdrillte Leitungen, die eine überträgt das Datensignal, die andere das dazu invertierte Signal. Der Signalempfänger bildet die Differenzspannung beider Signale; der Spannungsunterschied zwischen 1- und 0-Pegeln ist dadurch doppelt so groß, eingestrahlte Störungen werden weitgehend eliminiert. Das erhöht die Übertragungssicherheit und unterdrückt Gleichtaktstörungen. Zwei weitere Leitungen dienen zur Stromversorgung der angeschlossenen Geräte. Durch die Verwendung von nur vier Adern in einer Leitung können diese dünner und billiger ausgeführt werden als bei parallelen Schnittstellen. Eine hohe Datenübertragungsrate ist mit relativ geringem Aufwand zu erreichen, da nicht mehrere Signale mit identischem elektrischen und zeitlichen Verhalten übertragen werden müssen.

Vergleich USB 2.0 zu USB 3.0

Warum USB 3.0? Ein Jahrzehnt nach der Einführung gehört USB 2.0 heute als etablierter Standard zu jedem modernen PC. Bis zu zwölf Ports stehen dem Anwender bei aktuellen Chipsätzen zur Verfügung und im Gegensatz zur Anfangszeit dieses Standards werden die User auch immer seltener mit Problemen im Umfeld von USB behelligt. Allerdings zeigte sich in den letzten Jahren immer häufiger, dass die stetige Erweiterung des Einsatzgebietes die anfangs als ausreichend erachtete Bandbreite von USB 2.0 zum Flaschenhals machte – vor allem durch die immer schneller werdenden USB-Sticks und insbesondere durch externe Festplatten.

Auswahl bekannter USB-3.0-Controller:

Renesas Electronics (NEC): µPD720200, µPD720200A, µPD720201, µPD720202

Texas Instruments: TUSB7340, TUSB7320; VIA Labs: VL800, VL 801

Markantester Unterschied von USB 2.0 zu USB 3.0 sind zwei zusätzliche separate differenzielle Leiterpaare, die die Superspeed-Signale übertragen. Der Datenverkehr wird nicht mehr im Half-Duplex-Mode durchgeführt, d. h. über ein Adernpaar erfolgt entweder Up- oder Downstream. USB 3.0 arbeitet im Full-Duplex-Mode: Für Up- und Downstream steht jeweils ein eigenes Adernpaar zur Verfügung.

Layoutspezifikationen

Die empfohlene Impedanz der Leitungspaare beträgt 90 Ohm +/-7 Ohm (15 Prozent). Die Superspeed-(3.0)-Paare sind dem 2.0 Paar-bei Platzierung und Routing vorzuziehen. Superspeed-Leitungspaare sollten 1 mm Abstand zueinander haben, um ein Übersprechen zu minimieren.

- Die Leiterbahnlänge Hostcontroller (Mainboard) zum Connector beträgt 5 mm bis 30 mm (2’’ bis 12’’).

- Die Leiterbahnlänge Transceiver (Device) zum Connector beträgt 2,5 mm bis 10 mm (1’’ bis 4’’).

- Empfohlen werden Längen unter 5 mm (2’’) auf dem Device.

- Die Kabellänge Connector zu Connector sollte 3 m nicht überschreiten.

- Die Toleranz der Längendifferenz der Leitungen eines Leitungspaares sollte nicht größer als 63,5 µm (2,5 mil) sein.

-

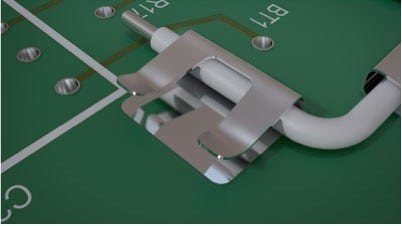

Bei THT-Gehäusen ist darauf zu achten, dass keine Stubs entstehen Blockkondensatoren sollten in Baugröße 0402 oder kleiner gewählt werden.

- Stromkompensationsspulen (common mode choke) sind dicht an der USB-Buchse und noch vor den Kondensatoren zu platzieren.

- Sollten ESD-Dioden notwendig sein, sind diese auch direkt an der Buchse zu platzieren.

- CMC-Spule und ESD-Diode reduzieren die maximale Leitungslänge um ca. 2,54 mm (1’’).

GED: Beratung, Layoutgestaltung, Simulation Signalintegrität

GED berät die Kunden bei der Auslegung und Impedanzplanung der Multilayeraufbauten sowie bei der optimalen Layoutgestaltung. Bei kritischen und engen Randbedingungen verfügt GED über die Möglichkeit einer Simulation der Signalintegrität mit Mentor Hyperlynx.

Quellen:Texas Instruments: Superspeed USB Reference Guide (ti_usb_ref_guide.pdf)

Usb.org: USB 3.0 Spezifikationen (USB3_r1.0_06_06_2011.pdf)

Intel: SuperSpeed USB Guidelines Howard Heck (intel_2-4_SSUSB_DevCon_DesignGuidelines_Heck.pdf)

Texas Instruments: SN65LVPE502CP (sn65lvpe502cp.pdf)

Texas Instruments: TUSB1310 Implementation Guide (sllu123.pdf)