Trends wie Internet of Things (IoT), oder Wearable Technology basieren auf hochkomplexen Elektronikkonzepten:

Über integrierte Multisensorik werden aus Sensordaten direkt komplexe Informationen errechnet, die neuartige Funktionalitäten ermöglichen. Derartige Cyber-Physical Systems (CPS) haben eine revolutionäre Auswirkung auf praktisch alle Industriebranchen und ermöglichen völlig neuartige Produkte. Eine der wichtigsten Anforderungen an CPSs: Sie müssen oft auf engstem Raum in individuelle Gehäuseformen bauraumoptimal akkommodiert werden. Hier hilft modernste 3D-Elektronik.

Solche modernen Elektronikkonzepte stellen Entwickler vor sehr hohe Herausforderungen. Oft müssen in vielen Iterationen immer wieder die Schaltung angepasst werden, sind Sensorpositionen zu optimieren und mechanische Anpassungen für elektrische Kontaktierungen zu ändern. Die verfügbaren Fertigungstechniken für die Elektronik, die Montage und das Gehäuse sind ebenfalls in jedem Entwicklungsschritt zu prüfen und anzupassen. Diese Aufgabenstellung ist interdisziplinär und wird klassisch oft auf mehrere Fachabteilungen verteilt. Will man jedoch möglichst schnell zu einer technisch und von den Kosten her optimalen Lösung kommen, empfiehlt sich Concurrent Engineering. Hier arbeitet ein erfahrenes, möglichst kleines Team mit modernen Entwurfswerkzeugen und erprobten Methoden wesentlich effizienter und schneller parallel an den verschiedenen Aufgaben. Auch und gerade eine optimale – und kostenoptimierte – Gehäuseentwicklung sollte im Rahmen von Concurrent Engineering erfolgen – also alles andere als ein klassischer Designflow.

3D-Elektronik am Beispiel GED SensorNode

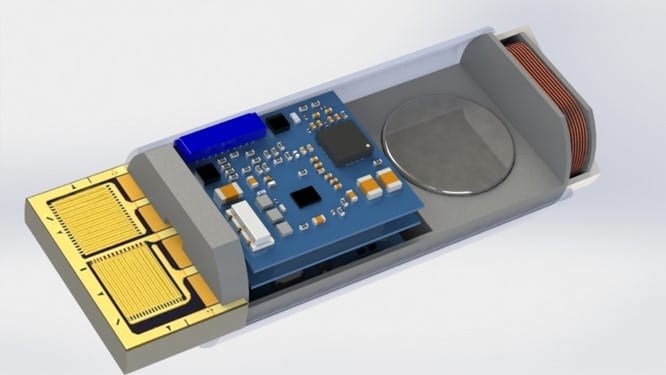

Am GED SensorNode, einem Baukastensystem für IoT-Sensoren, ist gut erkennbar, dass Elektronik, Übertragungsspule, Antenne, Akku und Dehnungsmessstreifen in einem Gehäuse bauraumoptimiert untergebracht werden müssen. Ein optimales Ergebnis wurde erreicht, weil hier die Montage und die Fertigung parallel zur Elektronikentwicklung erfolgten. Die Elektronik ist auf einer mehrlagigen HDI-Flexleiterplatte untergebracht und lässt sich auf nur 14 x 18 mm zusammenfalten.

Das nächste Bild zeigt mögliche Formen für Industriegehäuse zur Aufnahme von Sensorsystemen in Anwendungen wie Maschinenbau, Automotive, Robotik. GED arbeitet dazu mit spezialisierten Partnern zusammen, die in der Lage sind, verschiedene Kunststoffe in einem Gehäuse zu kombinieren. So lassen sich Hochtemperatur- oder thermisch leitende Kunststoffe im Spritzgussprozess kombinieren. Damit sind ganz neue Lösungen etwa im Bereich der Temperaturmessung möglich. Eine Kombination mit Energy-Harvesting-Lösungen, die integriert sein können oder auch extern angeschlossen werden, ermöglicht energieautarke Multisensorsysteme. GED verfügt hierzu über verschiedene Harvesting-Lösungen im Systembaukasten. Induktive Übertragung, Bewegungs-Harvesting oder Photovoltaik seien exemplarisch genannt.

Wearables und Medizintechnik

Ein Beispiel aus dem Bereich Wearable Electronics ist der Fitnessring von Oura Health Ltd. (Finnland) zur Messung von Bewegung und Vitaldaten wie Herzrate und Puls. Eine sehr kleine Starrflex-Leiterplatte übernimmt die gesamte Integration von Elektronik und die Verbindung zur Optoelektronik und der Kontaktierung des formangepassten Akkus.

Ein weiteres Beispiel kommt aus der Medizintechnik: die PillCam™ von Medtronic, ein optisches Sensorsystem zur endoskopischen Untersuchung von Magen und Darm. Diese „elektronische Pille“ ist nur 4 x 1 mm groß und wiegt gerade mal vier Gramm. Sie wird vom Patienten geschluckt und zeichnet den gesamten Weg durch den Körper in einem Video mit 14 Bildern pro Sekunde auf. Die hochintegrierte Starrflexleiterplatte ist der elementare Träger der Kameraelektronik und wird in Deutschland hergestellt. Diese Starrflexleiterplatte kontaktiert Sensoren, Akkus und Antennen. Die PillCAMs sind seit vielen Jahren im Einsatz, Hunderttausende wurden bereits produziert. Inzwischen arbeitet das Fraunhofer-Institut für Biomedizinische Technik IBMT in St. Ingbert an einer neuen Generation.

Gehäuse aus dem Drucker

Für die Herstellung von kleineren Gehäuseserien eignen sich inzwischen auch 3D-Drucker. Neue Druckverfahren und weiterentwickelte Materialien bieten hier inzwischen wirtschaftliche Lösungen für Stückzahlen im Hunderterbereich. Mit dem generativen Verfahren ist es außerdem möglich, Formen herzustellen, die im Spritzguss nicht möglich sind. Multimaterialdrucker können auch leitende Strukturen drucken, wie hier im Sensorträger von GED. Die Anschlüsse und der Touchsensor sind mit Silberpaste auf den Kunststoff gedruckt.

Die folgende Grafik gibt einen Eindruck davon, wie komplex die einzelnen Bereiche sind, die sich zudem untereinander stark beeinflussen. Neben der Elektronik und der Mechanik des Gehäuses spielen die Aufbau- und Verbindungstechnik oder die Verkapslung gegen Umwelteinflüsse wichtige Rollen, die es zu beherrschen gilt. Die Aufgabenstellung zur Fertigung und Montage bildet sozusagen eine vierte Dimension. Diese wirkt oft einschränkend bei den anderen Disziplinen.

GED – Partner für multifunktionale Sensorik

Für Sensoriklösungen mit 3D-Elektronik in optimierten Gehäusen arbeitet GED mit modernsten Entwurfswerkzeugen von Mentor Graphics (Xpedition®), Altium und NEXTRA. Für die mechanische Konstruktion wird SOLIDWORKS Professional eingesetzt. Ein erfahrenes Team von Spezialisten aus Elektronikern, PCB-Designern und Mechanikern ist in der Lage, komplexe Aufgabenstellungen parallel in sehr kurzer Zeit optimal umzusetzen. GED realisiert sowohl komplette Produktentwicklungen für alle Industriebereiche von Automotive bis Medizintechnik als auch die Integration von Kundenschaltungen. Der Service reicht von der Entwicklung bis zur Produktion geprüfter Geräte, Made in Germany. GED ist zertifiziert nach ISO9001 und ISO 13485.[/vc_column_text][/vc_column][vc_column width=“1/3″][vc_message]Möchten Sie mehr wissen? Gern informieren wir Sie persönlich über unsere Entwicklungsmethoden und den GED SensorNode!

Rufen Sie uns an:

+ 49 (0) 2247 92 19-0.

Oder senden Sie uns Ihre Nachricht.