Trends wie Internet of Things (IoT), oder Wearable Technology basieren auf hochkomplexen Elektronikkonzepten:

Ausgeklügelte Lösung im Miniformat: GED SensorNode Systembaukasten

Energy-Harvesting-Lösungen für die Sensorik

Energy-Harvesting Lösungen für die Sensorik

Bahnbrechende Entwicklungen für neue Anwendungen und Produkte

Als Energy-Harvesting (wörtlich „Energie-Ernten“) bezeichnet man die Gewinnung kleiner Mengen elektrischer Energie aus Quellen wie Umgebungstemperatur, Vibrationen oder Luftströmungen für mobile Geräte mit geringer Leistung. Die dafür eingesetzten Strukturen werden auch als Nanogenerator bezeichnet. Der Vorteil von Energy-Harvesting: Man vermeidet bei drahtlosen Anwendungen die Einschränkungen durch kabelgebundene Stromversorgung oder Batterien. Energy-Harvesting kommt damit eine wachsende Bedeutung für die Energieversorgung von Miniaturgeräten zu, etwa in der Sensorik und bei anderen mobilen Lösungen, aber auch im Bereich Wearable Electronics.

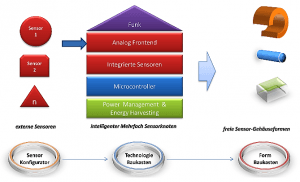

GED hat im Rahmen der vom BMBF geförderten Forschungsprojekte „FreiForm“ und „HySeP“ spezielle Hardware-Konzepte für Smart-Sensor-Systeme entwickelt. Sie ermöglichen es, sogenannte cyberphysische Systeme energieautark zu betreiben. Jetzt stehen die ersten beiden Harvesting-Lösungen bereit, um Sensoren in Produktionsmaschinen elektrisch zu versorgen.

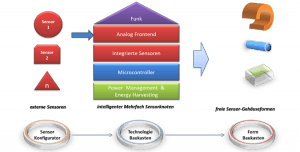

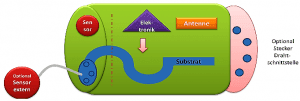

Die Funktionen in einem Sensorknoten oder in einer „funktionalen Elektronikeinheit“:

Herausforderung Energieversorgung

Eine wichtige Funktion im Sensor stellt die Energieversorgung dar. Autarke Sensorsysteme, die ohne jegliche Kabel auskommen und vor allem möglichst wartungsarm funktionieren, benötigen eine optimierte Energiequelle. Rein batteriebetriebene Geräte sind für industrielle Anwendungen zumeist unbrauchbar. Ein Batteriewechsel ist oft nur durch aufwändige Demontage möglich. Daher hat man in den letzten Jahren sogenannte Energy-Harvesting-Techniken erforscht und entwickelt. Potenzielle Energiequellen im Umfeld wie Wärme, Bewegung oder Licht werden genutzt und in elektrischen Strom umgewandelt. Ein Nachteil dieser „Erntemethoden“ liegt allerdings darin, dass mit solchen Verfahren bislang nur einige wenige Mikroampere an Energie erzeugt werden konnten.

Im Zusammenhang mit der BMBF-Förderinitiative KMU-innovativ hat GED „Freiform“-Energy-Harvesting-Lösungen weiterentwickelt, die verschiedenen Anwendungen und Einbauorten für Industrie-4.0-Anwendungen gerecht werden:

- Ein Verfahren, das Licht als Energiequelle nutzt, arbeitet mit einer neuen Hochleistungs-Solarzelle. Mithilfe einer speziellen Beschaltung ermöglicht sie den komplett autarken Sensorbetrieb eines Kraft- und Temperatur-Sensorknotens in einer Drehmaschine. In Anwendungen, bei denen kein oder wenig Licht zur Verfügung steht, kann eine künstliche Energiequelle (IR-Strahler) die kontaktlose Energieübertragung ermöglichen.

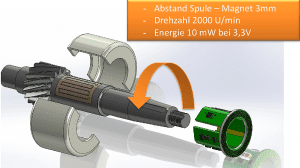

- Die zweite Variante zur Energieversorgung basiert auf induktivem Harvesting. Eine Spule im Sensor wird durch einen fest angebrachten Magneten erregt, die erzeugte Energy in einem Akku gespeichert. Diese Lösung eignet sich zum Beispiel für Sensorsysteme in drehenden Bearbeitungsmaschinen.

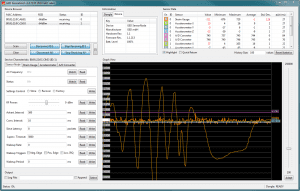

Elementar für den energieeffizienten Betrieb der Sensorsysteme sind energieoptimierte Schaltungskonzepte, die an die Betriebsbedingungen flexibel anpassbar sind. GED hat daher mit den Projektpartnern Fraunhofer IZM und TU Berlin Konzepte und Algorithmen entwickelt, die eine Skalierbarkeit des Messbetriebs ermöglichen und die eine eigene Intelligenz zur Energieoptimierung implementiert haben. Damit lassen sich etwa intelligente Servicesensoren (Maintenance Sensors) realisieren, die auf individuell angepasste Grenzwerte oder Schwellwerte reagieren.

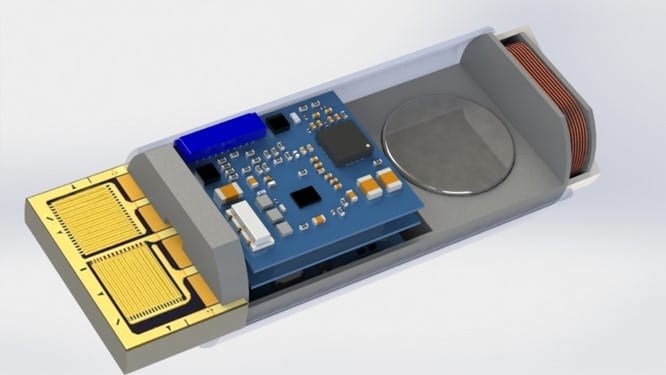

Für das Projekt FreiForm hat GED zusammen mit den Projektpartnern einen Sensor-Hardware- und Softwarebaukasten entwickelt, der auf drei Grundmodulen basiert:

- AFE Analog Front End mit ADC und Controller für DMS-Signale

- µController und Funk, mit Bluetooth-Low-Energy-Technik

- Powering für verschiedene Energy-Harvesting-Methoden

Flexible Energy-Harvesting Lösung von GED

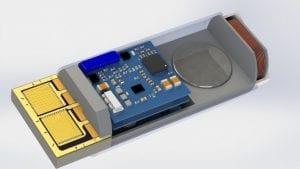

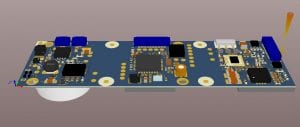

Ein Ergebnis der Entwicklungen: GED kann Kunden eine flexible Standardlösung anbieten, wenn sie angepasste Sensorknoten für ihre IoT-Industrieanwendungen benötigen. Das hochintegrierte Messsystem beinhaltet mehrere Sensoren, etwa für Temperatur und Luftfeuchtigkeit, und den Anschluss von zwei DMS-Sensoren, einem ARM3-Mikrocontroller mit Bluetooth-Funk (BLE) sowie dem Powering für eine 3D-Solarzelle in der Größe einer LED. Die komplette Elektronik ist auf Fingernagelgröße (20 x17 mm) miniaturisiert.

Die Lösung zeigt: Smarte Sensor-Anwendungen sind energieautark realisierbar! GED unterstützt Kunden bei der Integration und dem Housing mit besonders kleinen Gehäusebauformen für unterschiedliche Umgebungsbedingungen. Dafür kann GED auf verschiedene Energy-Harvesting-Lösungen zurückgreifen – gegebenenfalls mit einem Akku für die Zwischenspeicherung. Die Lösungen lassen sich inklusive der gesamten Elektronik und der Antenne in einem Gehäuse mit sehr kleinen Bauraumabmessungen integrieren.

Sie möchten Energy-Harvesting Lösungen entwickeln? Sprechen Sie mit uns über Ihre Anforderungen!

Rufen Sie uns einfach an:

+ 49 (0) 2247 92 19-0.

Oder senden Sie eine Nachricht.