Konzept mit Hochstromleiterplatten

Optimierter Schaltschrankaufbau erfüllt SIL3 Sicherheitsstandard

Für eine neue Überwachungseinheit zum Einsatz in sicherheitsrelevanten Anlagen nach dem SIL3-Standard (Safety integrity Level nach IEC 61508) – wie sie z. B. in Kraftwerken oder in der chemischen Industrie erforderlich sind – hat ein GED Kunde eine Schaltung konzipiert. Diese sollte kleiner und für die Serie auch kostengünstiger ausgeführt werden.

Besonders die Verdrahtung der Leistungspfade mit dicken Kupferkabeln von 25 qmm stellte einen hohen Fertigungs- und Kostenanteil dar. Der Leistungsbereich der bisherigen Ausführung sollte erweitert werden. Eine wichtige Zielsetzung war es, den bisherigen Aufbau deutlich zu vereinfachen, weil sich allein der Arbeitsaufwand für die Verkabelung auf eine Mannwoche belief.

Das neue Konzept

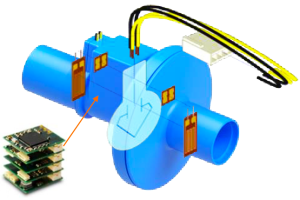

Zunächst wurde eine hochkompakte Überwachungsbaugruppe für eine Leistungsklasse bis 55 Ampere entwickelt, die GED dann auf einer 2-Lagen-Dickkupferleiterplatte umgesetzt hat. Der Kunde hatte eine Schaltung entworfen, die moderne MOSFET-Transistoren in SMD-Bauform gemeinsam mit Ansteuer- und Schutzbauteilen kombiniert. Auch eine Diagnosemöglichkeit der Baugruppe wurde mit implementiert.

Verlustleistung um Faktor 20 reduziert

GED konnte das Aufbau- und Verbindungskonzept so auslegen, dass möglichst geringe Verluste auf den Leiterbahnen entstehen und die Verlustwärme der Bauteile auf die Dickkupferflächen verteilt bzw. gespreizt wird. Die geringe Wärmeentwicklung macht es möglich, mehrere dieser Baugruppen im 19-Zoll-Baugruppensystem nebeneinander und übereinander zu stecken. Letztlich wurde die Verlustleitung um Faktor 20 reduziert und eine sehr kompakte Größe erreicht, sodass drei Baugruppen in ein 19-Zoll-Rack mit 3 HE passen. Als preisgünstige Lösungsvariante für die Aufbau- und Leiterplattentechnik der Überwachungsbaugruppe wählte GED eine einfache Dickkupfertechnik mit 2 x 240 µm Kupferstärke aus.

Die Tabelle macht deutlich – SIL3 läßt nur einen Ausfall in 1.000 Jahren zu (im „Low Demand“):

SIL 1 ≥ 10-2 bis < 10-1 ein gefährlicher Ausfall in 10 Jahren

SIL 2 ≥ 10-3 bis < 10-2 ein gefährlicher Ausfall in 100 Jahren

SIL 3 ≥ 10-4 bis < 10-3 ein gefährlicher Ausfall in 1.000 Jahren

SIL 4 ≥ 10-5 bis < 10-4 ein gefährlicher Ausfall in 10.000 Jahren

Ausfallgrenzwerte für eine Sicherheitsfunktion, die in der Betriebsart

mit niedriger Anforderungsrate betrieben wird (Low Demand).

Eine weitere Hochstromleiterplatte war für die Verbindung der Überwachungsbaugruppen nach SIL3 zu entwickeln Die Backplane in der Größe 19 Zoll mit 3 HE muss drei dieser Überwachungsbaugruppen aufnehmen und redundant koppeln. Dabei war zu gewährleisten, dass bei Ausfall eines Leistungsschalters der gesamte Strom von nur einem redundanten Schalter auf alle drei Ausgänge verteilt werden kann. Damit ist es möglich, die Anlage unterbrechungsfrei weiter zu betreiben, während das defekte Modul ausgetauscht wird, und so die Sicherheitsanforderungen nach SIL3 zu erfüllen.

Zusätzlich verschärft werden die Sicherheitsanforderungen durch ein weiteres Kriterium: Im Falle eines Kurzschlusses muss die Leiterplatte bis zum Ansprechen einer Sicherung für die Dauer von bis zu 20 Sekunden ein Strom von ca. 680 A bzw. 270 A für mehrere Minuten aushalten und zwar ohne dass Schäden an der Baugruppe entstehen.

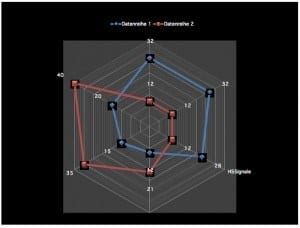

Nach der Technologie -Evaluierung der verschiedenen, in Frage kommenden Hochstromleiterplatten hat GED eine passende Technologie ausgewählt. Sie konnte in der konkreten Anwendung die gewünschten Eigenschaften und Anforderungen am besten erfüllen. Leistungswerte, Funktionalität und Preis standen bei der mittleren Seriengröße in einem sehr guten Verhältnis. So wurde beim dreifachen Fehlerstrom eine Temperaturerhöhung von nur 15 °C gemessen. Grund dafür ist, dass GED die zu kontaktierenden Bereiche der Übergabestecker mit geraden Einlegeelementen massiv kontaktieren und damit auch entstehende Wärme direkt in die ultraschallverschweißten Innenlagen ableiten konnte.

GED konnte für den Kunden eine Lösung umsetzen, die die gesamte Überwachung und Steuerung sehr viel kompakter und verlustleistungsärmer in einem 19-Zoll-System unterbringt. Die Leistungsstecker und Anschlüsse waren an Positionen fest vorgegeben. Idealerweise ließen sich alle Powerkontakte in Einpresstechnik realisieren, was die Fertigung der bedrahteten Kontakte erheblich vereinfacht und den gesamten Lötprozess ersetzt.

Durch Einsatz moderner Verbindungstechnologien, wie steckbaren Hochstromkontakten (Radsok, HCI Power Connector, Power Stifte), kann am kompletten System insgesamt rund 1 Woche Arbeitszeit für Konfektionierung und Verkabelung eingespart werden.

Alle im Hochstromkreis liegenden Kontaktelemente sind in Einpresstechnik ausgeführt, somit werden keine problematischen Lötstellen im Hochstrom-Kupfer notwendig. Abschließende Tests und Thermographie-Aufnahmen bestätigen die Korrektheit der Berechnungen, das Design und das gelungene Gesamtkonzept.

Fazit: Die Verlustleistung ließ sich im Gesamtkonzept um Faktor 20 reduzieren. Die Lösung mit Hochstromleiterplatten kann mit ihrem kompakten und modernen Aufbau Betriebssicherheit und Zuverlässigkeit für die Sicherheitschaltung nach dem SIL3-Standard deutlich steigern – und das bei deutlich reduzierten Herstellungskosten.

Ihr direkter Kontakt zu uns

Telefon: +49 (0) 2247 9219-0

Oder senden Sie eine Nachricht.